Kanadier Einplätzer superleicht - Nimrod 12

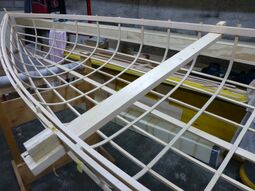

Extraleichtes Holzskelett, mit Kevlarfäden verspannt und mit Dacron überzogen

Hersteller: Ruedi Anneler, Biber-Boote Schweiz, Büren an der Aare, Schweiz

Ergebnis

Der Kanadier Nimrod 12 ist fertiggestellt.

Das Boot ist 3,6 Meter lang, 86 cm breit und 25 cm hoch (in der Boots-Mittte). Es wiegt nur 8 Kg, und es trägt 120 Kg!

Der Entwerfer des Boots, Platt Montfort aus den USA, sagt dazu:

"Dieses schöne kleine Kanu mit flachem Boden ist ziemlich populär geworden. Die Breite von 86 cm sorgt für gute Stabilität, um eine bis zu 90 kg schwere Person mit ihrer Camping- und Fischfang-Ausrüstung zu tragen. Der an den Enden leicht hochgezogene Kiel ergibt eine gute Manöverierbarkeit bei gutem Geradeauslauf.

Stellen Sie sich doch einfach einmal diesen geheimnisvollen Ort auf einem Fluss oder einem See vor, der nur darauf wartet, dass Sie dort Ihren Köder ausbringen oder Ihre Fliege werfen! Mit diesem Boot kommen Sie hin, auch wenn Sie es einmal erst über einen Berg oder über eine längere Strecke zum Wasser tragen müssen."

Am 30.10.2013 habe ich das Boot zum ersten Mal gefahren.

Ein- und Aussteigen geht mit einer Paddelbrücke genau so leicht wie bei einem Kajak. Das Boot ist sehr stabil und kippsicher, und es ist auch in der Strömung angenehm und leicht zu fahren. Die Fahreigenschaften gefallen mir sehr, und das geringe Gewicht macht die Handhabung zu einem Vergnügen.

Ich bin begeistert - das ist ein wirklich grossartiges und feines kleines Boot!

Motivation

Nach bis jetzt sechs gebauten Booten (diverse Kajaks und ein Ruderboot) mit den unterschiedlichsten Bauweisen (Leisten, Sperrholz, Lapstrake und Skin on Frame) möchte ich gerne nochmal etwas Neues probieren. Diesmal soll es ein Kanadier sein.

Da ich mich auch für Architektur interessiere, baue ich jetzt ein Boot, das der Entwerfer Platt Monfort nach den ursprünglich von Buckminster Fuller mit seinen freitragenden Kuppeln entwickelten geodätischen Prinzipien konstruiert hat.

Bei deren Anwendung auf ein Boot wird ein superleichtes Holzgerippe mit kreuzweise geführten Kevlar-Fäden verspannt und anschliessend mit Dacron-Gewebe überzogen, das mit einem Bügeleisen erhitzt und dadurch gespannt wird. Die mit diesem Verfahren erzeugte gespannte Tragstruktur soll diesem 3,6 Meter langen Boot ein extrem geringes Gewicht von nur 7 kg und eine grosse Stabilität und Tragkraft verleihen.

Und jetzt bin ich wirklich gespannt, wie gut ich das wohl hinbekomme!

Voraussetzungen

Der Aufbau ist einfach. Es hilft aber auf jeden Fall, wenn man etwas Erfahrung mit der Bearbeitung von Holz und nicht gerade zwei linke Hände hat.

Man kann dieses Boot im Freien bauen. Im Winter oder bei schlechtem Wetter ist aber ein geschützter Platz mit einer Länge von ca. 5 Metern und einer Breite von ca. 3 Metern von Vorteil.

Für den Bau braucht man nur einige einfache Werkzeuge:

- Ein Metermass

- Einen Bleistift

- Ein Teppichmesser

- Einen kleinen Handhobel

- Eine Japansäge

- Zwei Unterstellböcke

- Eine Stichsäge (optional)

Der Zugriff auf eine gute, professionelle Bandsäge erleichtert die Anfertigung einiger Teile (wie z.B. Formen und Stems), ist aber nicht unbedingt erforderlich - Diverse Schleifklötze und Schleifpapier mit den Körnungen 60, 80 und 120

- Bügeleisen

- Schwammpinsel zum Auftragen von Urethan

- Dampfkanal (selbst gebaut aus Dämmplatten)

- Teekocher zum Erzeugen von Dampf

Beschaffung

Bauanleitung

Die Bauananleitung mit Plänen beziehe ich bei Platt Montfort, dem Entwickler von superleichten, nach geodätischen Prinzipien konstruierten Booten.

Holz: Tanne, Fichte, Kiefer, Esche

Die meisten der

benötigten Weich-Hölzer sind im Baumarkt zu bekommen, allerdings nicht immer

in der gewünschten astfreien Qualität und mit den

erforderlichen Querschnittabmessungen. Auch Buchenleiste bekomme ich

da, aber keine Esche.

Die auf das gewünschte Mass zugeschnittenen Eschenleisten für die Rippen und die Cutwaters bekomme ich von der Firma Holzbau Sporbeck in Büren an der Aare.

Bauplan und Bauanleitung in Englisch, Mini-Kit mit Kevlar und Dacron

Geodesic Airolite Boats, USA

Urethan

Suter Kunststoffe AG, Aefligenstrasse 3, CH-3312 Fraubrunnen

Bau

Baubeginn 10. Juli 2013, Fertigstellung 16. Oktober 2013, Bauzeit 84 Stunden

Galerie

Die Galerie kann mehrere Seiten enthalten. Die Links zum Blättern befinden sich am Ende der hier gezeigten Bilder.

Beschreibung

Am 10. Juli 2013 beginne ich mit dem Bau.

Zuerst beschaffe ich das benötigte Holz (diverse Leisten und 6mm Sperrholz für die Formen) im Baumarkt. Wasserfest verleimtes Sperrholz bekomme ich bei RiK-Modellbau, Kläger AG, Schulstrasse 4, 9607 Mosnang, Schweiz. Die Leisten für die Rippen liefert Holzbau Sporbeck in Büren an der Aare, Schweiz.

Ein (viel zu) langes "Rückgrat" in der Form eines Box-Beams habe ich bereits gebaut. Ich übertrage die Formen mit Durchschreibepapier von Viking Bürobedarf (ist nicht mehr zeitgemäss und daher nicht ganz leicht zu bekommen, aber die Firma Pelikan stellt das noch her) vom Plan auf das Sperrholz. Der Schreiner Jaberg hobelt alle Leisten auf die gewünschten 10x10 mm herunter (die waren im Baumarkt mit diesem Mass nicht zu bekommen), während ich auf seiner Bandsäge die sechs Formen für den Bau und die Teile für die beiden Stems und die beiden Verstärkungen für den Thwart ausschneide.

Die Formen werden mit Leisten mit dem Strongback verschraubt. Die Leisten für die vier Gunwales (zwei Innere und zwei Äussere), den Kiel und die Rumpf-Chines (Längsleisten) werden schräg angeschnitten und mit einem Mix aus Epoxy und Baumwollfüller zu der benötigten Länge zusammengefügt.

Der Kiel und die Chines müssen unverrückbar auf die Formen gepresst werden, und zwar so lange, bis alle Rippen gebogen und mit dem Kiel und den Chiens verleimt sind. Auf die Formen geklebte kleine Holzklötzchen sollen das ermöglichen. Das geht zwar, aber die Zwingen rutschen an diesen Klötzchen gerne ab. In die Formen geschnittene Löcher funktionieren besser. Es zeigt sich auch, dass mit Fasern verstärktes Paket-Klebeband von ca. 15mm Breite die Leisten besser und zuverlässiger auf den Formen festhält als die am Anfang verwendeten Schraubzwingen.

Eine weitere Möglichkeit ist das Eindrehen einer Schraube für jede Leiste in die Formen und das Fixieren der Leisten mit starken Gummibändern.

Als erstes wird der Kiel mit den beiden Endstücken (Stems) verleimt. Dann folgen die Chines. Deren Enden müssen so zugeschnitten werden, dass sie gut auf den Stems aufliegen. Zum Festklemmen beim Verkleben verwende ich Federklemmen aus Kunsstoff. Man kann die gut mit faserverstärktem Klebeband am Abrutschen hindern.

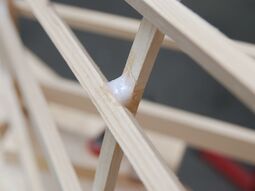

Nach dem Verschleifen aller Klebestellen werden die Rippen in der Dampfbox (Beschreibung siehe unten) erhitzt und direkt in die durch die Formen, die Gunwales und die Längsleisten gegebene Form hinein gebogen. Mit Schraubzwingen und Federklemmen fixiert kühlen sie aus und trocknen. Anschliessend werden die Rippen an den Kreuzungspunkten mit den Gunwales, den Längsleisten und dem Keil verleimt. Auch dafür wir ein Mix aus Epoxy und Baumwollfasern verwendet. Da die Rippen vor allem an den Bootsenden nicht an allen Längsleisten flach aufliegen, werden diese Lücken mit einem dicken Epoxy/Bauwollflocken-Mix gefüllt.

Bootsskelett von den Formen abnehmen. Alle Klebestellen sauber verschleifen - Sauberes Arbeiten beim vorherigen Verleimen zahlt sich jetzt aus.

Das Skelett ist noch recht flexibel. Eine Latte mit zwei Klötzen an beiden Enden dient als Lehre für die korrekte Bootsbreite in der Mitte. Diese Latte mit Schnur an beiden Seiten der Gunwales festbinden. Damit wird die Spannung bei der Montage der Inwales aufgefangen.

Inwale-Enden einpassen. Dabei ist ein verstellbarer Winkel recht nützlich. Es ist zu beachten dass sowohl der vertikale als auch der horizontale Winkel am Stem nicht rechtwinklig sind. Ausserdem verläuft der Inwale am Ende nicht parallel, sondern schräg zum äusseren Gunwale. Eine Japan-Säge mit feiner Verzahnung und dünnem Blatt ermöglicht einen genauen Schnitt. Das erste Ende ist einfach. Beim zweiten Ende muss darauf geachtet werden, dass man den Inwale nicht zu kurz abschneidet. Am einfachsten geht das, wenn der Inwale mit dem zugeschnittenen ersten Ende ins Skelett eingefügt und dann auf der maximal möglichen Länge mit Schraubzwingen mit dem Gunwale und den Rippen geklemmt wird. Das noch zu lange zweite Ende wird auf der Gegenseite gegen den oben aus dem Skelett ragenden Stem gelegt. Beim Anzeichnen müssen auch hier der horizontale und der vertikale Winkel für den Stem korrekt angezeichnet werden. Am einfachsten geht das mit einem verstellbaren Winkel. Dann wird mit der dünnen feinverzahnten Säge immer wieder eine dünne Scheibe abgesägt, und zwar solange, bis das Ende auf der Innenseite des Gunwale eingeschoben werden kann. Nun noch an beiden Enden die Ecke innen so abschneiden, dass beide Inwales auch in der Mitte zusammenpassen. Alles trocken zusammenfügen und fixieren.

Ein einfacheres Verfahren besteht darin, dass jeder der beiden Inwales in zwei Teilen belassen wird. Man fertigt zuerst die Anpassung der Enden eines jeden Teils, schneidet am anderen Ende einen Scarf Joint, klemmt dann zuerst diesen und dann den andern Inwale-Teil im Skelett fest und fügt schliesslich beide Teile in der korrekten Länge mit einem Scarf Joint zusammen.

Wenn alles passt, beide Inwales in das Skelett einschieben und dann mit den Rippen, den Enden der Gunwales und den Stems verkleben. Ich verwende hier wieder meinen Epoxy-Baumwollfaser-Mix. Er wird mit einer Visitenkarte zwischen Inwale und Rippen und Gunwales eingebracht, die dazu von Hand leicht auseinandergezogen werden. Alles mit Schraubzwingen fixieren und aushärten lassen. Cutwater (äussere Schutzleisten für beide Stems) in der Dampfbox erhitzen, biegen, auf den Stems festklemmen und dort trocknen lassen.

Getrocknete Cutwaters beiseite legen. Überstehende Rippenenden absägen und mit einem Schleifklotz verschleifen. Störende Klebstofftropfen abschleifen. Dann baue ich die Bodenbretter ein. Wegen der besseren Robustheit beim Gebrauch baue ich mehr und längere Bretter ein, als im Plan vorgesehen. Da die Bretter dünn genug sind - sie müssen in der Längsrichtung verdreht werden - bekomme ich auch die saubere Auflage auf allen Rippen hin.

Das Lackieren des Rahmens erweist sich als recht zeitaufwendig. Nach dem ersten Anstrich sind alle Holzoberflächen rauh und müssen geschliffen werden. Ausserdem ist es alles andere als einfach, den Anstrich aller Flächen - wegen den Rippen und den Längsstreben gibt es jede Menge davon - mit dem dünnen 2-Komponenten Polyurethan Lack von Epifanes tropf- und lauffrei hinzubekommen. Ich streiche den Rahmen insgesamt vier Mal, bis er genügend gegen das Eindringen von Wasser geschützt ist.

Das Verkleben der Kevlar-Stränge und der Dacron-Bespannung mit dem von Geodesic gelieferten Heat-n-Bond Klebeband teste ich erst mal an einem kleinen Probestück. Das Klebeband wird dazu mit einem Bügeleisen erhitzt, das dazu die richtige Temperatur haben muss. Zu wenig: Der Kleber schmilzt oder bindet nicht richtig. Zu viel: Der Kleber verbrennt oder der Kevlar-Strang schmilzt. Ich kaufe mir ein Infrarotmessgerät, mit dem ich die Sohlentemperatur des Bügeleisens messen kann. Wie es scheint, ist die Temperatureinstellung für Kunstseide / Seide (um die 100 Grad Celsius oder etwas mehr) ungefähr richtig.

Wie hoch die Temperatur für das Verkleben der Dacron-Bespannung mit den Gunwales und das anschliessende Schrumpfen des Dacron-Stoffes sein muss, muss ich noch ermitteln.

Zuerst verklebe ich etwa alle zehn Zentimeter mit der Spitze des Bügelesiens zwei komplette Streifen Heat-n-Bond auf die Gunwales. Dann wird deren Schutzpapier abgezogen. Als Vorbereitung für das Verkleben der Kevlar-Stränge schneide ich trapezförmige Streifen von zirka 7 cm Länge aus dem Heat-n-Bond Streifen. Diese werden jeweils in der Mitte mit der Spitze des Bügeleisens an der Stelle auf die Gunwales geklebt, wo sich eine Rippe befindet. Die beiden Enden dieser kurzen Streifen bleiben unverklebt. Die kann ich hochheben, den Kevlar-Strang drunterschieben, das Ganze mit dem Bügeleisen erhitzen, abkühlen lassen, und der Strang sitzt fest.

Die Kevlar Stränge werden mit wasserlöslichem Acryllack dünn angepinselt. Das verhindert, dass sie beim Abdichten der Bespannung mit Urethan dieses aufsaugen und dadurch winzig kleine Löcher in der Beschichtung hinterlassen.

Nach dem Entfernen der Abdeckstreifen auf dem Heat-n-Bond wird die Bespannung diagonal auf den kieloben liegenden Rahem aufgelegt. Sie wird vorn und hinten am Kiel mit je einer Klemme festgemacht. Das Gewebe wird auf dem Kiel gerade gezogen und so festgeklemmt. Es ist weder möglich noch notwendig, das Gewebe zu dehnen. Mit dem Bügeleisen wird das Gewebe von der Mitte beginnend abwechselnd beidseitig auf die Aussenseite der Gunwales geklebt. Das Bügeleisen hat eine Temperatur, die die Verklebung ermöglicht, das Dacron aber nicht schrumpft (ca. 110 Grad Celsius - das liegt ungefähr zwischen den Einstellungen für Kunstseide und Seide). An den Enden wird es geschlitzt, auf einer Seite um den Stem herumgeführt und ebenfalls mit dem Rahmen verklebt. Diese Seite wird geschrumpft )mit einer Temperatur von ungefähr 130 Grad Celsius - etwas weniger als die Eintellung für Wolle), dann kommt nochmals ein Streifen Heat-n-Bond drauf, die Gegenseite der Bespannung wird um den Stem herumgeführt und ebenfalls verklebt.

Dann wird das Gewebe mit dem Bügeleisen geschrumpft und damit gespannt. Ich bin überrascht und sehr zufrieden, wie gut sich nicht nur grosse, sondern auch kleine Falten - das Gewebe wurde gefaltet geliefert und hatte auch entsprechende Knicke - aus der Bespannung heraus bügeln lassen.

Für die Beschichtung verwende ich leicht verdünntes Einkomponenten Urethan von Coelan. Mit einem qualitativ guten Schwammpinsel - ich habe meine von CLC Boats - geht das schnell und einfach. Etwas kritisch ist die sehr kurze Zeit, während der dieses Urethan "offen" bleibt und noch geglättet werden kann. Man sollte dabei den Schwammpinsel nur sparsam benetzen und das Urethan in kurzen Abschnitten von ca 25 - 30 cm Länge vom Trockenen ins Nasse auftragen, um Läufe zu vermeiden.

Wegen des Aussehens mache ich die Scheuerleisten, die Aussensteven und den Kiel aus einem etwas dunkleren Holz. Was ich problemlos bekommen kann ist Buche. Nach einigem Überlegen und einem missglückten Versuch, den Aussensteven aus einer 9x10mm Buchenholzleiste mit Dampf zu biegen, laminiere ich die beiden Aussensteven vorne und hinten aus drei dünneren Leisten (Kirschbaum und Esche, halt das, was gerade so herumliegt). Die Kielleiste mache ich aus Buche. Die drei Teile Aussensteven vorne und hinten und die Kielleiste passe ich am Boot zusammen. Die Überlappungen zuschneiden und alles verleimen. Den Kiel mit Urethan streichen und dann mit rostfreien Schrauben mit dem Gerippe verschrauben. Die oberen Enden der Aussensteven so zuschneiden, dass die Scheuerleisten auch am Bootsende glatt aufliegen. Auch die Scheuerleisten werden mit Urethan gestrichen und mit dann dem Gerippe verschraubt. Die Enden der Scheuerleisten abrunden und nochmals mit Urethan streichen!

Als Sitz verwende ich den "Creature Comfort Seat" von CLC Boats. Er ist mit US$ 128.- nicht ganz billig, aber, wie sich bei der ersten Probefahrt herausstellt, für dieses Boot ideal und auch super bequem.

Endlich fertig - und ab aufs Wasser!

Erfahrungen und Erkenntnisse

Die hier aufgeführten Dinge sind für ein gutes Gelingen wichtig. Sie basieren auf meinen Erfahrungen beim Bau des Kanadiers Nimrod 12 von Geodesic Airolite Boats.

Helling

Die Formen müssen rechtwinklig auf dem Strongback befestigt werden. Dies gilt sowohl horizontal als auch vertikal. Sie müssen zudem in der Höhe und in der Längsrichtung korrekt ausgerichtet sein. Das geht am einfachsten, wenn man die Formen unten in der Mitte schlitzt und alle mit einem Strich etwa 2,5 cm vom unteren Rand versieht. Ein in der Mitte des Strongbacks gespannter Draht dient zum Ausrichten der Formen unten. Damit sie nicht nur unten, sondern auch oben auf einer geraden Linie liegen, sollte man sie dann mit Hilfe der senkrechten Zentrumslinie und einer Wasserwaage genau senkrecht ausrichten. Eine oben über die Formen gespannte Schnur oder (besser) eine Kontrolle per Augenmass zeigt, ob die Kiellinie gerade ist. Zudem sollte man unbedingt mit einem Winkelmass prüfen, ob die Formen auch senkrecht auf dem Strongback stehen. Sperrholz ist nicht immer verzugsfrei, und auch die zum Aufschrauben der Formen auf den Strongback verwendeten Leisten können mal nicht genau rechtwinklig sein ...

Für die Spanten habe ich Sperrholz verwendet. Darauf habe ich kleine Klötzchen geklebt, damit ich die Längsleisten während des Baus mit Klemmen fixieren konnte. Es ist aber einfacher, mit einem grossen Lochbohrer (ca. 30mm Durchmesser) Löcher in die Spanten zu schneiden, in die man dann die Klemmen einhängen kann. Die rutschen dann auch weniger ab als von den Klötzchen.

Temporäre Kielverstärkung

Ich habe festgestellt,

dass die Rippen beim Biegen und Verleimen dazu neigen, den Kiel nach

aussen zu drücken. Das kann dazu führen, dass der fertige Kiel nicht

gerade, sondern nach aussen gebogen ist. Um einen geraden Kiel zu

bekommen, empfehle ich, ihn mit einer aussen aufgelegten, mit dem Kiel

zusammengeklemmten dicken Leiste so lange zu verstärken, bis die Rippen

fertig mit dem Kiel verleimt sind. Ein zwischengelegtes Stück Plastik

verhindert, dass diese temporäre Verstärkungsleiste mit dem Kiel

zusammenklebt und dadurch ein (unerwünschter) Teil des Kiels wird.

Holz für die Rippen kaufen

Die Rippen bestehen aus Esche-Leisten. Diese müssen eine feine Maserung haben, die parallel zur Längsrichtung der Leiste verläuft. Rippen mit einem schrägen Faserverlauf splittern an der Aussenseite und brechen auch sehr schnell. Ideal, aber nicht zwingend erforderlich ist Holz, dessen Jahresringe im rechten Winkel zur Biegefläche stehen (sogenanntes Rift-Holz). Den zur Längsrichtung parallelen Faserverlauf muss man aber unbedingt beim Holzkauf verlangen und das Gelieferte vor dem Verbauen der Rippen nochmals überprüfen!

Rippen biegen - Dämpfen oder kochen

Die Rippen in einem aus Dämmplatten gefertigen Rohr ca. 15 Minuten in heissem Dampf erhitzen. Gebogen wird von Hand direkt in dem mit den Längsleisten versehenen Bootsskelett.

Ich habe mit einem aus Dämmplatten und einem Teekocher selbst gebauten Dampfkanal sehr gute Erfahrungen gemacht. Dämmplatten sind billig, das ist also sicher kein Problem. Die Platten habe ich mit aufschäumendem Polyurethankleber verklebt. Damit sind die Nähte auch wirklich dicht. Mit einigen einfach durch beide Seitenwände der Dampfbox gesteckten steifen Drahtstücken lässt sich das Holz so in der Box positionieren, dass es rundum gut mit Dampf umspült wird. Die "Kochzeit" pro Zoll Materialstärke beträgt ca. 1 Stunde. Für eine Rippe mit 6 Millimeter Stärke sind also um die 15 Minuten o.k.

Corey Freedman von www.skinboats.org empfiehlt, das Holz nicht zu dämpfen, sondern zu kochen. Dieses Verfahren sei um einiges besser als die Behandlung mit Dampf. Als Mittel zum Kochen verwendet er eine an beiden Enden mit einem eingelöteten Deckel geschlossene alte Dachrinne. Das Wasser darin wird mit mehreren Campingkochern erwärmt. Damit nicht zuviel Wärme verloren geht, sollte man die Rinne beidseitig mit feuerfesten Dämmplatten (z.B. aus Steinwolle) gegen Zugluft schützen und sie beim Kochen mit einem Brett oder einer Dämmplatte abdecken. Ich habe es noch nicht ausprobiert, kann also dazu nichts sagen. Auch ist mir die korrekte "Kochzeit" pro Zoll Materialstärke Holz nicht bekannt.

Aussenhaut

Die Bespannung dieses Boots besteht aus Dacron Gewebe. Dacron ist ein Markenname für eine hochwertige Chemiefaser auf der Basis von Polyester. Diese Gewebe schrumpft bei der Einwirkung von Wärme (ca. 120 - 160 Grad Celsius) um bis zu 15%. Früher vorwiegend zur Bespannung von leichten Flugzeugen und für die Anfertigung von Segeln verwendet, findet es heute wegen seiner Eigenschaften auch im Bootsbau (Skin-on-Frame Bootsbauweise) Anwendung. Die Bespannung wird so faltenfrei wie möglich aufgebracht und am Bootsrand aussen mit Heissklebeband befestigt. Das Heissklebeband und der Stoff werden aufgebügelt; das Band benötigt eine Temperatur von 80 - 95 Grad Celsius, um richtig zu haften. Anschliessend wird die Bespannung mit dem Bügeleisen geschrumpft und dadurch glatt gezogen und gespannt. Es ist erstaunlich, wie auch grosse Falten dabei einfach verschwinden.

Beim Schrumpfen ist etwas Vorsicht geboten:

Bei zu hoher Temperatur (ab ca. 175 Grad Celsius aufwärts) schmilzt

das Material! Es empfiehlt sich, die korrekte Temperatur an einem

kleinen Probestück zu testen.

Die Verwendung eines Heissluftgeräts wird nicht empfohlen. Das Risiko, damit Löcher in die Haut zu schmelzen, ist recht hoch.

Ich habe die Sohlentemperaturen an meinem Bügeleisen bei verschiedenen Einstellungen mit einem Infrarot-Thermometer gemessen und dabei folgende Werte festgestellt:

Nylon/Perlon 60 Grad, Kunstseide 75 Grad, Seide 95 Grad, Wolle 125 Grad, Dampf 1 135 Grad, Leinen 150 Grad, Dampf 2 155 Grad und Baumwolle 165 Grad. Die Werte Ihres Bügeleisens können natürlich davon abweichen: Deshalb: Messen Sie selbst!

Aussensteven

Die Anleitung sagt, dass man die Leiste für Kiel und Aussensteven mit Dampf erhitzen und dann einfach aufschrauben kann. Es ist aber möglicherweise ein Problem, die Leiste an den Enden so zu biegen, dass sie sauber aufliegt und nicht bricht. Deshalb habe ich die beiden Aussensteven aus je drei dünnen Leisten gebogen und zusammengeklebt (laminiert). Die durchgehende gerade Kielleiste habe ich dann mit den beiden Steven überlappt und verleimt. Ist einfach zu bauen und sieht auch gut aus.

Aber jetzt geh in Deine Werkstatt und baue Dir Dein eigenes Boot ...

Es macht wirklich Freude!

Weiterführende Informationen

| Website | Herausgeber / Inhalt |

|---|---|

|

Ruedi Anneler, Kirchweg 4, 3294 Büren an der Aare, Schweiz |

|

|

Paul Luginbühl |

|

|

Platt Monfort, Boat Designer and Inventor, USA, in Englisch |

|

|

RiK-Modellbau, Kläger AG, Schulstrasse 4, 9607 Mosnang, Schweiz |

|

|

Suter Kunststoffe AG, Fraubrunnen, Schweiz |

|

|

Viking Bürobedarf, Schweiz |