Kajak Faltboot - Skin-on-Frame

Wiedergabe mit freundlicher Genehmigung des Autors Jens Rethwisch

Beitragsseite 3 von 8

Gerüst bauen

Baubeginn

Wer sich entscheidet, ein Boot nach meinen Plänen nachzubauen, dem sei folgender Ratschlag gegeben:

Wenn man die Seitenansicht des Bootes in Originalgröße zu Papier bringt

und die fertigen und halbfertigen Bauteile auf diesen Plan legt, ist es

wesentlich einfacher, sich zu orientieren. Man kann schnell und einfach

sehen, wo ein Zentimeter fehlt oder welche Form das nächste auszusägende

Bauteil haben muß. Man sieht schnell und einfach, in welchem Winkel die

Steven verschraubt werden müssen. Als Papier eignet sich hervorragend

eine Tapetenrolle, die spielend 4 Meter Länge und mehr erreicht.

Der Kiel

Der Kiel besteht aus 5 Teilen.

Ausgesägt habe ich die Teile aus 18 mm starkem Sperrholz. Aufgrund meiner Erfahrungen empfehle ich heute, dafür ausschliesslich wasserfest verleimtes Bootssperrholz zu verwenden, auch wenn es relativ teuer ist. Billiges Sperrholz fällt unter dem Einfluss von anhaltender Feuchtigkeit früher oder später einfach auseinander.

Die Länge der fünf Teile für den Kiel ergibt sich aus der Position des Cockpits,

dessen Position wiederum aufgrund der Zeichnung von vornherein

festgelegt ist. An den vier Stellen, an denen der Kiel geteilt wird, sitzen später auch die vier Spanten, jene Querwände, die dem Boot zusammen mit den

Senten die Form verleihen. Spant zwei sitzt direkt vor den Cockpit, Spant drei

direkt hinter dem Cockpit. Die Bug- und die Hecksektion des Bootes

werden einfach mittig geteilt. Hier sitzen dann die Spanten eins respektive vier.

Beachten

Aufgrund der Erfahrungen beim Gebrauch - das Boot lief relativ schlecht geradeaus und drehte sich auf Wellenkämmen schnell parallel zu diesen - habe ich anstelle des zu Beginn verwendeten gebogenen Kiels, wie er in der Zeichnung zu sehen ist, einen geraden Kiel verwendet und das Boot zusätzlich mit einem hochklappbaren Steuerruder am Heck versehen.

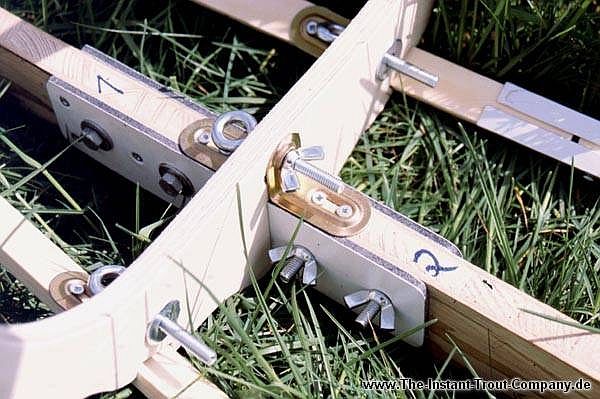

Die Verbindung der Kielteile

Die Kielteile müssen untereinander fest verbunden werden, um dem Boot Stabilität zu geben. Ich habe das relativ simpel gelöst. An der Verbindungsstelle sitzen links und rechts des Kiels Aluminiumplatten, die an einen Kielteil fest verschraubt sind. Diese Aluminiumplatten weisen bei meinem Boot zum Heck. Das nächste Kielstück wird einfach zwischen diese Platten geschoben und mit zwei Schrauben und zwei Flügelmuttern (M6) fixiert.

Beim Zusammenschieben der Kielteile liegen die Schraubenlöcher in den

Aluminiumplatten und im Kielteil nicht sofort sauber übereinander. Daher habe ich in das hintere Ende der ersten vier Kielteile eine V-förmige Kerbe

gesägt. In diese Kerbe fasst die pfeilförmige Spitze des nächsten Kielstückes

hinein. Die Schraubenlöcher liegen damit genau übereinander. Außerdem

nimmt diese Konstruktion etwas Beweglichkeit aus dem Kiel.

Senten

Beachten

Wie bereits in der Einleitung erwähnt, habe ich die ursprünglich verbauten rechteckigen Senten wegen des Durchscheuerns der Bootshaut an deren Kanten durch runde Senten ersetzt!

Ich verwende dazu an den Rumpfseiten und am Übergang vom Rumpf zum Deck Rundholzstäbe aus massiver Kiefer mit einem Durchmesser von 20 mm, die mit einem Aluminiumrohr mit einem Aussendurchmesser von ebenfalls 20 Millimeter verbunden werden. Bei den Bodensenten, die lediglich eine formgebende Rolle haben und keinen starken Belastungen ausgesetzt sind, habe ich mich für Rundholzleisten aus Kiefer sowie Aluminiumrohr mit 15 mm Durchmesser entschieden. Ich hoffe, dadurch das Gesamtgewicht des Bootes etwas zu reduzieren.

Die Verbindung der Senten ist denkbar einfach. Die Rundholzstäbe werden an den Enden soweit verjüngt, dass ein etwa 16 cm langes Stück Aluminiumrohr 8 cm weit aufgeschoben und festgeklebt werden kann. Die restlichen 8 cm des Verbindungsrohres bleiben frei. Das Sentenstück, dass nun hineingesteckt werden soll, wird am Ende so weit verjüngt, dass es ohne zu klemmen oder stark zu reiben hinein geschoben werden kann. Wichtig ist zu bedenken, dass das Holz noch lackiert wird und dass der Zapfen dadurch wieder etwas dicker wird.

Es ist ratsam, das Aluminiumrohr vor dem Zersägen in die einzelnen

Rohrelemente etwas zu biegen, so das die einzelnen Verbinder später

ebenfalls leicht gekrümmt sind und so mithelfen, die Bootsrundung zu formen. Des weiteren ist es sinnvoll, die Verbinder mit der jeweils vorn liegenden

Sente zu verleimen. Eine leichte Kante zwischen den

Senten läßt sich oft nicht völlig vermeiden. Liegt diese aber in

Fahrtrichtung gesehen am hinteren Ende der Verbindungsstelle, dann ragen

eventuelle Erhebungen der Bootshaut nicht so hervor, dass sie gegen die

Fahrtrichtung weisen und so zu Reibungshindernissen werden, die eine

Beschädigung der Bootshaut zur Folge haben können.

Die Bug- und Achtersteven

Wenn die fünf Kielteile zusammengesetzt sind, ist noch nicht die endgültige Länge des Bootes erreicht. Es fehlen noch Bug- und Achtersteven. Als Material dafür habe ich eine sehr steife Aluminiumplatte verwendet. Ich habe die Kielenden an Bug und Heck mit der Stichsäge gespalten und die Platten dazwischen geschoben. Anschließend habe ich die Platten verschraubt. Beide Platten habe ich relativ groß gewählt und erst im späteren Bearbeitungsprozeß in ihre endgültige Form gebracht. Rückblickend betrachtet war der Bau des Kiels und das Einsetzen von Bug- und Achtersteven eine der schwierigsten Bauphasen des gesamten Bootes.

Wenn man beginnt, steht man förmlich vor dem Nichts. Beim Zuschneiden der ersten Bretter ist man anfänglich noch sehr hilflos, es gibt nichts zu sehen, es gibt keine Bezugspunkte, an denen man sich orientieren kann. Bei allen weiteren Bauabschnitten gibt der Kiel dann Maße und Positionen vor.

Der Bugsteven und die Firstsenten

Der Bugsteven meines Bootes steigt in einem Winkel von 45° nach oben aus dem Kiel an. Die Aluminiumplatte hat eine Breite von ca. 15 cm, was zum einen Stabilität in den Bug bringen soll, zum anderen werden später die Senten am Bug mit Scharnieren befestigt. Ich habe die Aluminiumplatte erst nach der Montage der Firstsente in ihre endgültige Form gebracht.

Alle Schraubverbindungen sollten unbedingt vorgebohrt werden, da bei den

teilweise doch recht dünnen Materialstärken das Holz sonst aufplatzt.

Die Firstsente wird an der Oberkante des Bugsteven starr verschraubt. Sie beginnt an der vordersten Spitze des Rumpfes. Diesen Punkt kann man anhand der Zeichnung durch Messen ermitteln. Zur Bootsmitte hin steigt die Sente an. Den höchsten Punkt erreicht sie an Spant 2 direkt vor dem Cockpit.. Da auch dieser Punkt aus der Zeichnung zu ermitteln ist, läßt sich recht leicht der Winkel ermitteln, in dem die Firstsente am Bugspant verschraubt wird. Als Material habe ich Besenstiele aus Kiefernholz verwendet. Im Frontbereich habe ich den Stiel mit der Stichsäge längs aufgeschnitten, auf die Aluminiumplatte des Bugsteven geschoben und anschließend mit mehreren Schrauben mit diesem verbunden. Sowohl im Bug als auch im Heck ist die Firstsente zweiteilig, dazu später mehr.

Der Achtersteven, die Firstsente und das Totholz am Heck

Der Einbau der Firstsente am

Heck erfolgt genauso wie beim am Bug - sie erreicht ihren höchsten Punkt

an Spant drei direkt hinter dem Cockpit. Am Heck ergibt sich jedoch eine

Besonderheit: Ich möchte mein Boot später einmal mit einer Steueranlage

ausrüsten, das Boot auf offenen Gewässern bei Seitenwind besser

auf Kurs halten zu können. Es gibt zwei Möglichkeiten, eine Ruderanlage

zu befestigen. Das Ruder wird entweder am Heck festgeklemmt oder es sitzt

in einer am Heck festgeschraubten Halterung.

Ich habe mich dafür

entschieden, eine Halterung anzubringen. Dad diese stabil mit

dem Gerüst verbunden sein muss, durchstossen die Befestigungsschrauben der Halterung die Bootshaut. Um diese wasserdicht zu halten, wird im Heck der Bootshaut

ein Holzklotz fest eingeklebt - das sogenannte Totholz. Am Totholz wird die Ruderhalterung

angeschraubt. Die Bohrungen werden mit PU-Dichtmasse und Schrauben mit

Gummidichtungen so versiegelt, daß die Bootshaut wasserdicht bleibt. Das hintere Ende des Heckstevens ist so ausgeformt, daß das Totholz darauf aufgeschoben werden kann. So entsteht eine stabile und kraftschlüssige Verbindung, die

nicht wackelt.

Firstsenten und die provisorische Spanten

Die Firstsenten sind zwar schon eingebaut, aber noch nicht auf richtige Länge gebracht. Auch sie sollen später teilbar sein. Um die richtige Länge zu ermitteln wird es nun Zeit, provisorische Spanten einzusetzen. Aus der Zeichnung der Draufsicht des Bootes kann man die Maße der Breite der Spanten ermitteln. Meine Probespanten bestanden aus ganz billigem Spanplattenholz von einem alten Kleiderschrank. Die Platten hatten eine Stärke von 12 mm - so wie später das Birkensperrholz der noch zu fertigenden echten Spanten.

Die Probespanten werden unten

rechteckig ausgesägt und auf die Kielverbinder gesteckt. Sie müssen

rechtwinkelig auf dem Kiel sitzen. Die Firstsenten werden so abgelängt,

daß ihre Enden direkt gegen die Probespanten stoßen. Die Probespanten - und auch die echten Spanten - werden mit zwei auf dem

Kiel verschraubten Winkeln am Verrutschen gehindert. Diese einfachen

verzinkten Blechwinkel bekommt man für wenig Geld im Baumarkt. Den Druchmesser der runden

Öffnung habe ich allerdings von 5.5 auf 6.5 Millimeter aufgebohrt. Die

Spanten werden ebenfalls durchbohrt, und zwar mit einem Bohrlochdurchmesser von 8 Millimetern. Anschließend kann man eine Ringschraube durch die Winkel und die Spanten

stecken und sie so vor dem Herausrutschen sichern.

Verbindungen der Firstsenten

Die Verbindung der Firstsententeile ist technisch sehr einfach, in der Ausführung aber recht kniffelig.

Im ersten Firstsententeil ist in eine 10 mm große Bohrung ein Einschraubgewinde aus Messing eingesetzt, das ein M6 Innengewinde hat. In das zweite Firstsentenstück habe ich eine Holzschraube eingedreht, die am herausschauenden Ende mit einem Stück Maschinengewinde M6 versehen ist. Diese Gewindestange wird durch die 8 Millimeter Bohrung im Spant gesteckt und dann in das Einschraubgewinde geschraubt. Diese Verbindung ist erstaunlich stabil und sie sitzt auch spiel- und wackelfrei.

Allerdings ist das Einsetzen

des Einschraubgewindes nicht ganz einfach. Es hat einen

Aussendurchmesser von zirka 12 Millimetern. Will man es also in die 10 Millimeter Bohrung der

Firstsente einschrauben, dann kann es passieren, daß das Holz reißt.

Außerdem neigt das Gewinde beim Einschrauben zum Verkanten.

Ich habe daher das Einschrauben an einem einfachen Stück Holz geübt,

bevor ich mich an die Firstsenten gewagt habe. Nachdem ich die Bohrung

von 10 Millimeter Durchmesser in das Holz vorgenommen habe, habe ich mit feinem

Schmirgelpapier die Kanten des Bohrloches angeschrägt und das Loch innen

mit Bootslack lackiert. Dann habe ich auf eine lange Maschinenschraube mit

einem 6-Kant-Kopf zwei Muttern aufgedreht und gegeneinander festgezogen- Damit blockieren sie sich gegenseitig.

Dann habe ich diese Schraube in das Einschraubgewinde geschraubt.

Die beiden Muttern dienen dabei als Stop. Dann habe ich das

Einschraubgewinde, auf das ich vorher einen Tropfen Nähmaschinenöl

gegeben habe, damit es besser gleitet, ganz vorsichtig mit einer Knarre

eingedreht.

Eigentlich soll man die Einschraubgewinde mit einem breiten

Schlitzschraubendreher einschrauben, dafür sind extra zwei Kerben

angebracht. Allerdings ist das eine so kippelige Angelegenheit, dass man Gefahr läuft, das Einschraubgewinde völlig schief ins Holz einzudrehen. Auch die Holzschraube, die auf dem anderen Ende mit dem M6 Maschinengewinde

versehen ist, habe ich mit zwei gegeneinander festgezogenen Muttern und einer Knarre eingedreht, nachdem ich das Loch in der Firstsente vorgebohrt und das Holzgewinde der einzudrehenden Schraube mit etwas Pattex bestrichen hatte. Die Verbindung der

Heckfirstsenten wird genau gleich gemacht. Die zwei angesetzten Firstsentenstücke

in Bootssegment zwei und vier werden genauso wie die Firstsenten in Segment eins

und fünf abgelängt.An ihren Enden werden ebenfalls Einschraubgewinde

eingesetzt. In die Spanten drei und vier kommen ebenfalls Bohrungen der Größe 8

Millimeter.

Die Firstsente ist im Bereich des Segmentes drei unterbrochen. Hier befindet sich das Cockpit. Die Firstsenten vorne und hinten werden mit je einer Flügelschraube an den Spanten zwei und dreifetgemacht.

Stabilität

Da ich keine konkrete Vorstellung hatte, wie ich die Sitzluke des Cockpits bauen sollte , habe ich sie beim Bau erst einmal ausgeklammert. Ich habe einfach zwischen den Probespanten zwei und drei beidseitig je ein Brett waagerecht verschraubt. Und auf einmal geschah das kleine Wunder: Zum ersten Mal machte sich in der gesamten Konstruktion so etwas wie Stabilität bemerkbar. Hing der Kiel vorher die ganze Zeit über durch wie eine Banane und wackelten die auf den Kiel gesetzten Probespanten noch wie Espenlaub, so verschwand nach dem Verschrauben der beiden Stützbretter im Bereich der Cockpitluke das Wackeln und Vibrieren im Gerüst. Von diesem Augenblick war ich mir sicher: Meine Konstruktion würde funktionieren.

Senten

Ich verwende dazu an den Rumpfseiten und am Übergang vom Rumpf zum Deck Rundholzstäbe aus massiver Kiefer

mit einem

Durchmesser von 20 mm, die mit einem Aluminiumrohr mit einem

Aussendurchmesser von ebenfalls 20 Millimeter und einer Länge von zirka 16 Zentimeter verbunden werden. Für die Bodensenten, die

lediglich eine Form gebende Rolle haben und keinen starken Belastungen

ausgesetzt sind, habe ich Rundholzleisten aus Kiefer sowie

Aluminiumrohr mit 15 mm Durchmesser verwendet.

Zuerst habe ich zwei der Leisten so zusammengesteckt, dass ich eine 5

Meter lange Leiste mit einem Druchmesser von 20 Millimetern hatte. Diese Sente verläuft am Übergang vom Rumpf zum Deck von der Bug- zur Heckspitze. Sie bestimmt die

Bordwandhöhe. Diese kann man aus der Zeichnung der

Seitenansicht heraus messen. Man markiert die Höhen an den Spanten eins, zwei, drei und vier und fixiert diese ungekürzte Sente hier und am Bug und am Heck erst einmal mit etwas Draht

und Klebeband. Zum ersten Mal wird jetzt die spätere Bootsform

deutlich sichtbar.

Die Form der Spanten

Nun kann man sich langsam daran machen, die Probespanten in Form zu bringen. Ich habe die Rohform der Spanten übrigens nur auf der einen Bootsseite heraus gearbeitet und diese Rohform dann einfach gespiegelt. Die Spanplatten ließen sich hervoragend mit einer groben Raspelfeile bearbeiten. Größere Teile habe ich mit der Säge abgetrennt. Mit der Raspel habe ich zuerst einmal dafür gesorgt, dass die Sente überall vernünftig an den Spanten anliegt.

Dann habe ich mit dem Lineal von der Firstsente zur Bordwandsente eine gerade Linie auf jeden Probespant gezeichnet und den Überstand darüber abgesägt. Dann habe ich rechtwinklig (90 °) zur oberen Schräge eine Linie nach unten gezogen und ebenfalls den Überstand abgesägt. Danach habe ich parallel zur ersten (oberen) Bordwandsente mit Klebeband und Draht die zweite (untere) Bordwandsente fixiert. Der Abstand zwischen diesen beiden Senten beträgt ca. 15 - 17 Zentimeter. In einem späteren Arbeitsgang werden die beiden Bordwandsenten mit dünnen Sperrholzbrettchen miteinander zu Bordwänden verbunden.

Anschließend habe ich die (mit 15 Millimeter Durchmesser dünnere) Bodensente angepasst. Sie ist jeweils in einem Winkel am Bug und am Heck befestigt und verläuft dabei zwischen der unteren Bordwandsente und dem Kiel. Bei meinem Boot haben die beiden Bodensenten die Aufgabe, die Bootshaut im Bodenbereich in Form zu halten. Bei einem Boot von lediglich 60 cm Breite würde ich allerdings aus Gewichtsgründen auf den Einbau dieser beiden Senten verzichten.

Nachdem alle Senten ihren festen Platz an den Probespanten gefunden haben, kann man diese ausbauen - wir können mit dem Bau der echten Spanten beginnen. Als Material habe ich 12 mm starkes Birkensperrholz gewählt. Ich habe die Platten im Baumarkt schon auf die gleiche Größe wie die Probespanten zusägen lassen. Man legt einfach die Probespanten auf die Sperrholzplatten und überträgt dann die Positionen von Kiel, das Bohrloch für die Firstsente sowie für die drei übrigen Senten. Anschließend zeichnet man die Mitte ein, die durch den Schlitz für den Kiel sowie das Firstsentenbohrloch verläuft und spiegelt die Positionen der Senten auf der einen Seite auf die andere Seite des Spants. Dann zeichnet man die die äußeren Umrisse der Spante auf.

Der Rand der Spanten zwischen allen Senten und zwischen den Bodensenten und dem Kiel muss nach innen eingebuchtet werden. Damit wird verhindert, dass die vom Waserdruck eingebeulte Bespannung gegen die Spanten drückt und damit kleine, quer zur Fahrtrichtung stehende Hindernisse für das am Bootsrumpf entlangströmende Wasser bildet. Das vermindert zudem die Gefahr des Durchscheuerns der Bootshaut durch die Spanten.

Nachdem der Außenrand der Senten genau aufgezeichnet ist, kann man mit dem Aussägen beginnen. Ich habe dafür eine Stichsäge benutzt, die ich mit einem extrafeinen Sägeblatt für Sperrholz bestückt habe. Man sollte sich aber keiner Illusion hingeben - es ist einfach nicht leicht, Sperrholz so auszusägen, dass die Ränder nicht ausfransen. Am wichtigsten ist, das man mit der Maserung sägt. Wenn man sich schräg vorarbeitet, franst zwangsläufig das Stück aus, in dem gegen die Maser gearbeitet wird. Dies ist aber nicht kritisch, wenn das abgesägte Teil ohnehin Verschnitt ist. Die Ränder der Spanten werden abschliessend mit mittlerem und dann mit feinem Schleifpapier gerundet und geglättet.

Text für Spantenausschnitte? Wieviel soll man stehen lassen?

Das Cockpit

Der Cockpitluke kommt eine zentrale Bedeutung zu. Ihre Form und Größe hängt stark von den Bedürfnissen des Paddlers und dem Verwendungszweck des Bootes ab. Mein Boot soll hauptsächlich für längere Gepäcktouren verwendet werden. Ich will stundenlang im Boot sitzen und dabei auch mal eine etwas andere Sitzposition einnehmen können. Ich will viel Gepäck durch die Luke in den Rumpf verladen können. Wildwasser werde ich nicht fahren, allerdings rechne ich damit, dass mir beim Paddeln auf Nord- und Ostsee schon mal Wellen über die Luke gehen. Meine Luke wird also eher groß und bequem, aber mit einem Süllrand ausgestattet. So kann ich die Lukenöffnung mit einer Spritzschürze verschließen.

Die gesamte Luke besteht aus insgesamt 3 Teilen: Einer zweiteiligen Unterkonstruktion, die auch das Bootsgerüst vervollständigt, sowie dem Süllrand, der aus Transportgründen zusammengeklappt werden kann. Zwischen dem Süllrand und der Unterkonstruktion wird später die Bootshaut eingeklemmt; eine Dichtung, die ich aus einer Isomatte zugeschnitten habe, verhindert das Eindringen von Wasser, das auf das Deck aufläuft. Meine Luke ist in der Draufsicht oval - ich empfehle jedem Selbstbauer, die Größe und Form von bestehenden Falt- oder Festbooten zu übernehmen. So kann man später bei der Spritzdecke auf käufliche Modelle zurückgreifen. Zudem lassen sich die Spritzdecken oft leichter aufziehen, da die Lukenform vom Hersteller schon optimiert wurde. Der Süllrand meiner Luke ist leider nicht so gut gelungen. Wenn ich die Spritzschürze hinten aufgezogen habe und vorne überziehen will, rutscht das Gummi hinten oft wieder vom Süllrand herunter.

Auf dem Bild kann man sehr schön die beiden Bretter aus Birkensperrholz erkennen, die die Lukenunterkonstruktion bilden.

Sie sind auf diesem Bild übrigens falsch herum eingesetzt - ich habe vorn und hinten verwechselt. Peinlich... Den Sitz habe ich von einem alten Stuhl aus einer Schule. Da er zu sperrig, zu schwer und auch zu niedrig eingebaut war, habe ich ihn mittlerweile wieder ausgebaut und durch eine einfache Platte aus Alu-Verbundwerkstoff ersetzt.

Der Süllrand

Während des Gerüstbaues haben zwei einfache Bretter im Bereich der Cockpitluke als Platzhalter Dienst getan. Diese werden nun endgültig ersetzt. Die Unterkonstruktion ist ebenfalls zweiteilig. Ich habe sie aus 12 Millimeter starkem Birkensperrholz ausgesägt. Genau genommen handelt es sich dabei auch einfach nur um zwei Bretter, die zwischen Spant zwei und drei sitzen. An der vorderen und hinteren Kante sitzen jeweils zwei Winkel. Mit Flügelmuttern und -schrauben werden diese Bretter an Spant zwei und drei festgeschraubt. Man benötigt also insgesamt acht Flügelmuttern und acht Flügelschrauben für alle acht Winkel. Aus jedem der Birkensperrholzbretter ist ein halbes Oval ausgesägt. Zusammen ergeben diese beiden Ovalhälften die Öffnung der Cockpitluke. Zudem habe ich aus den Brettern noch zwei dreieckige Flächen ausgesägt - aber das dient lediglich der Gewichtsersparnis.

Der eigentliche Süllrand, der auf die die Unterkonstruktion aufgesteckt wird, besteht aus zwei halben Ringen aus Sperrholz, die mit Scharnieren verbunden sind, so dass man ihn zum Transport zusammenklappen kann. Die innere ovale Öffnung ist identisch mit der Lukenöffnung, die durch die Unterkonstruktion gebildet wird. Der Süllrand ist zweilagig aus Birkensperrholz ausgesägt. Das Außenmaß der untere Lage, die später auf dem Bootsdeck aufliegt, ist um 2 - 3 Zentimeter kleiner als das Außenmaß der oberen Lage, die den Süllrand bildet. So entsteht eine umlaufende Nut, in den sich das Gummiband der Spritzschürze hineinziehen kann.

Damit auf Deck laufende Wellen und Regenwasser nicht zwischen Deckshaut und Süllrand in das Boot laufen können, ist unter den Süllrand als Dichtung eine einlagige Schicht aus 10 mm starkem Evazote-Schaum einer Isomatte geklebt. Ich empfehle, die Unterseite des Süllrandes vor dem Aufkleben des Evazote-Schaumes mit Bootslack zu lackieren. Zum Kleben habe ich PU-Kleber verwendet.

In den Süllrand sind von unten sechs Gewindebolzen eingeschraubt. Diese

bestehen zur Hälfte aus einem Holzgewinde und zur anderen Hälfte aus

einem Maschinengewinde in der Größe M6. Die Bolzen mit dem

Maschinengewinde werden durch Löcher in der Lukenunterkonstruktion

gesteckt - sowie durch zwei Scharniere an den Bordwänden links und rechts.

Während des Bootsbaus fiel mir auf, dass die Seitenbordwände im Bereich

der Luke recht starken Kräften ausgesetzt sein können. Zwar geben die

Bordwände ein Stück weit nach und federn auch recht elastisch, ich war

mir jedoch nicht sicher, ob das Holz stabil genug wäre, um z. B. eine

Kollision mit einem Felsen oder einer Kaimauer so einfach weg zu stecken.

Hier zeigte sich auf einmal der Nachteil einer Bootskonstruktion ohne

Mittelspant an der breitesten Stelle des Bootes. Nach einigem Überlegen

habe ich eine recht einfache Lösung gefunden, die sich sehr gut bewährt

hat: Ich habe an den Bordwänden, und zwar an den Bordwandverbindern,

jeweils ein großes Scharnier angeschraubt. Hochgeklappt liegen diese

beiden Scharniere genau an der Unterkonstruktion der Luke an. Die

Scharniere werden dann mit den Flügelschauben an den mittleren

Gewindestiften des Süllrandes mit festgeschraubt. So stützt sich zum

einen die Bordwand gegen die Luke, zum anderen stützt sich die Luke auf

die Bordwand.

Die Bodenleiter

Einige Bootsbauer verzichten in ihren Booten vollständig auf eine Bodenleiter und sitzen auf einem Stück Schaumstoff oder einem wasserdichten Kleidersack. Die Vorstellung, beim Einsteigen einfach so auf Kiel und Bodensenten und die Bootshaut zu treten, gefiel mir aber überhaupt nicht. Also habe ich eine Bodenleiter eingebaut. Ursprünglich hatte ich auch einen recht ergonomischen Holzsitz auf der Bodenleiter befestigt. Jedoch war die Sitzposition zu niedrig, und so habe ich ihn (auch aus Platz- Gewichtsgründen) wieder ausgebaut. Mittlerweile sitze ich auf einem Faltsitz der Firma "Crazy Creek", den ich etwas modifiziert habe.

Die

Bodenleiter besteht aus zwei Vierkanthölzern, auf die ich Platten aus

Alu-Verbundmaterial geschraubt habe. In der Mitte habe ich etwas Platz

gelassen, so kann ich sehen, wieviel Wasser im Bereich des Kiels

schwappt und komme dort auch mit der Handlenzpumpe gut heran. In jedem Vierkantholz steckt hinten jeweils ein Bolzen, der durch Bohrungen

in Spant drei gesteckt wird. Vorn in den Vierkanthölzern befinden sich

M6 Einschraubgewinde aus Messing. Dort wird die Bodenleiter mit

Flügelschrauben, die durch Bohrungen in Spant zwei gesteckt werden,

gesichert. Die Bodenleiter liegt direkt auf dem Kiel auf.

Vor dem Spant zwei liegt direkt auf dem Kiel die Fortsetzung der

Bodenleiter. Sie wird ebenfalls mit zwei Stiften, die in Bohrungen im Spant

zwei stecken, gesichert. Fixiert wird diese "halbe Bodenleiter", die nicht

bis zum Spant eins reicht, mit zwei Winkeln, die links und rechts vom

Kiel anliegen, und einem Splint mit Gummiband, der durch ein Loch im

Kiel gesteckt wird. Am vorderen Ende der Bodenleiter sind mit zwei Scharnieren zwei Pedale aus Alublech befestigt.

Damit ist das Bootsgerüst fertig.

Lackierarbeiten

Für das Lackieren des Gerüsts sollte man sich unbedingt Zeit nehmen und lieber etwas zu sorgfältig arbeiten, als das man Kleinigkeiten vernachlässigt. Wasser kann in noch so kleine Ritzen eindringen und dort dafür sorgen, dass Sperrholz aufquillt, was unter Umständen irreparable Gerüstschäden nach sich ziehen kann.

Zum Lackieren empfehle ich Bootslack, ich selbst habe aus Kostengründen einfachen Buntlack verwendet, den ich noch vorrätig hatte ( ich habe während dieses Bauabschnittes das ganze Projekt immer noch als eine Art Experiment betrachtet ). Vor dem ersten Anstrich sollten alle Gerüstteile noch einmal mit feinem Sandpapier geschliffen werden. Winklige Kanten sollten mit einem kleinen Hobel mit einer Fase versehen, und alle noch verbliebenen Kanten rund geschliffen werden. Es hat sich gezeigt, dass an scharfen Ecken und Kanten der Lack bei Stößen viel schneller abplatzt als an Stellen, die abgerundet waren. Bohrungen in den Gerüstteilen sollten ebenfalls mit Schleifpapier nachgearbeitet werden, insbesondere die Ränder der Löcher. Anschließend entfernt man sorgfältig allen Schleifstaub und alle Verschmutzungen.

Als

erstes sollte man die Flächen zwischen den einzelnen verschraubten

Bauteilen lackieren, sofern diese nicht mit Holzleim zusammengefügt

wurden. Dazu löst man die Schrauben, bringt mit einem kleinen Pinsel

zwischen den Teilen etwas Lack auf und zieht die Schrauben anschließend

wieder fest. Der trocknende Lack verklebt die Bauteile zusätzlich, es kann

kein Wasser eindringen, die Stabilität wird erhöht. Aus den Fugen

quellender Lack sollte mit einem Lappen entfernt werden.

Danach folgt der erste flächige Anstrich aller Bauteile. Dazu solle man den

Lack mit Verdünnung hochflüssig verdünnen. Dieser wasserartige Lack

dringt leicht in kleine Fugen ein und wird vom Holz gut aufgesogen. Es

sollte aber unbedingt vermieden werden, Tropfnasen entstehen zu lassen.

Übrigens empfiehlt es sich, etwas bessere Pinsel zu nehmen, die nicht

ständig Haare verlieren. Wer hat, kann auch mit einer Spritzpistole

lackieren.

Nach dem Trocknen fühlt sich die Oberfläche der Bauteile sehr rau an. Ursache dafür ist, dass die Holzfasern den Lack aufgesogen haben und aufgequollen sind. Alle Bauteile müssen daher anschließend mit feinem Schmirgelpapier geglättet werden, der Schleifstaub wird mit einem weichen Tuch abgewischt. Anschließend erfolgt der zweite Anstrich, der nun mit nicht ganz so stark verdünntem Lack erfolgen sollte. Nach dem zweiten Lackieren wird nochmals geschliffen und anschließend das dritte Mal lackiert, diesmal mit unverdünntem Lack. Dann sollte man die Gerüstteile gut durchtrocknen lassen, bevor man sich an die nächsten Arbeitsschritte wagt.

Damit ist der Gerüstbau abgeschlossen.

Eine erste Testfahrt

Ich habe es mir damals nicht nehmen lassen, eine erste Testfahrt mit dem Boot zu unternehmen. Ich habe also das Gerüst aufgebaut und dann in eine 5 Meter lange transparente Baufolie eingeschlagen, die ich mit Klebeband etwas gestrafft hatte. Anschließend habe ich das gesamte Boot mit Frischhaltefolie eingewickelt und mit einem scharfen Messer die Luke wieder geöffnet. Und dann ging es ab an einen kleinen Fischteich bei mir in der Nähe.

Auf den ersten Metern war ich

noch etwas skeptisch, ob die Folie halten würde. Dann aber bin ich

beherzt darauf los gepaddelt. Diese Testfahrt diente vor allem dazu,

herauszufinden, ob das Boot konstruktive Mängel aufwies. So bemerkte ich

schnell, dass das Boot, wenn man es treiben ließ, nicht geradeaus lief,

sondern nach links oder rechts wegdriftete. Ein Lenken durch Ankanten

des Boots hat nicht geklappt, was aber mehr auf meine mangelnden

Fähigkeiten als Paddler zurückzuführen ist. Ein Festsaugen des Hecks bei

höheren Geschwindigkeiten habe ich nicht feststellen können.

Letztendlich habe ich keine Änderungen mehr am Gerüst vorgenommen.