Seakayak Panaché

Leistenbauweise - Schweizer Fichte (Buche und Mahagoni für Fillets)

Design: Rob Macks, Laughing Loon Kayaks, USA

Hersteller: Gian Heimann, Ringlikon, Schweiz

- Ergebnis

- Motivation

- Voraussetzungen

- Platz

- Zeit

- Planung/Beschaffung

- Bau

- Schritt 1: Formen

- Schritt 2: Strongback und Gerüste-Konstruktion

- Schritt 3: Leisten verleimen

- Schritt 4: Die Leisten an die Formen anbringen

- Schritt 5: Schliessung des Rumpfs

- Schritt 6: Hobeln, Schleifen

- Schritt 7: Beizen

- Schritt 8: Epoxy-Experimente

- Schritt 9: Laminieren des Rumpfs

- Schritt 10: Deck beplanken

- Schritt 11: Deck laminieren

- Schritt

- Schritt

- Schritt

- Schritt X: Holzverarbeitung Innenseite Rumpf

- Schritt X: Laminieren der Innenseiten Rumpf

- Schritt X: Holzverarbeitung Innenseite Deck

- Schritt X: Laminieren der Innenseiten Deck

- Schritt X: Verbesserung der Innenseite des Rumpfs

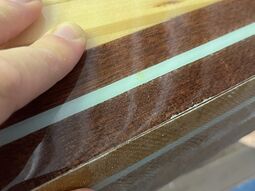

- Schritt X: Verbindung von Rumpf und Deck

- Überschrift

- Überschrift

- Überschrift

- Erfahrungen und Erkenntnisse

- Weiterführende Informationen

Ergebnis

Das Panaché ist ein langes, wuchtiges und elegantes Kayak, das von Rob Macks (www.laughingloon.com) nach dem Vorbild der nativen Westgrönland-Kayaks entworfen wurde. Seine ausgeprägte V-Form an Bug und Heck macht es besonders resistent gegen Wind und Wellen. Und schnell. Ich habe das Kayak aus Schweizer Fichtenholz gefertigt mit Fillets aus Buche und Mahagony.

Das Boot ist 5.60m lang und 60cm breit am Rumpf. Finales Gewicht: ...

Motivation

Wie man auf die Idee kommt, ein Kayak selbst zu bauen, ist eine berechtigte Frage, die ich immer wieder zu hören bekomme, wenn ich von meinem Projekt erzähle. In meinem Fall ist es tatsächlich so, dass ich kein Kayak-Fan war und auch erst einmal in meinem Leben Kayak gefahren bin. Die Motivation war bei mir der Bauprozess selbst. Auf YouTube habe ich Videos von Guillemotkayak (Nick Schade) gesehen und wusste: das will ich auch. Ich hoffe, die gleiche Motivation mit dieser Dokuentation an andere weitergeben zu können.

Voraussetzungen

Was braucht es, um ein Kayak selbst zu bauen?

- Platz

- Zeit

- Werkzeug

- Geld

- Handwerkliches Geschick

Platz

Das Panaché ist mit seinen 5.60m Länge eines der längsten Kayaks der Leistenbauweise. Aber alle Kayaks sind lang, die meisten um die 5.20m. Das erfordert viel Platz beim Bauen. Zudem ist es schwierig, das Kayak während des Bauprozess' zu verschieben. Am besten ist ein Platz in einer Werkstatt, wo das Gerüst während der ganzen Zeit stehen bleiben kann. Allerdings ist es nicht nötig, dass es sich um eine tatsächliche Werkstatt handelt. Ich konnte die Garagenbox meiner Eltern gebrauchen. Diese ist gerade nicht lang genug (5.58m) um das Gerüst gerade reinzustellen, weil das Gerüst ca. 10cm länger sein muss als das Kayak. Die Lösung: Das Gerüst Diagonal in die Garage stellen. Das ist zwar nicht optimal, aber funktioniert. Das Innere der Garage ist dadurch in zwei geteilt und ein Herumgehen nur möglich, wenn die Luke offen ist. Ansonsten kann unter dem Gerüst durch geklettert werden.

Wichtig ist, dass der Werkstattplatz geschlossen und trocken ist, damit weder Feuchtigkeit noch Staub und Schmutz eintreten kann. Viele der Bauschritte erfordern relativ warme Temperaturen (Laminieren beispielsweise geht am besten ab 20°C, Holzleim benötigt zum Trocknen 10°C). Idealerweise ist der Platz also geheizt oder heizbar.

Zeit

Zeit ist wahrscheinlich die wichtigste Ressource. Ein Kayak zu bauen erfordert viel Zeit. Meinung nach ist es keine gute Idee, sich zeitliche Vorgaben zu machen. Man sollte sich so viel Zeit nehmen, wie es braucht. Erfahrungsgemäss ist das bei jedem Schritt etwa doppelt so lange, wie man zuerst meint. Zumindest ging es mir so, weil ich noch nie ein ähnliches Projekt gemacht habe. Wer sich im Modellbau und Leistenbau auskennt, hat bestimmt einen Vorteil. Der Grund dafür liegt vor allem daran, dass es sehr viel Zeit braucht für die Vorbereitung und Planung jedes Schrittes.

Die Vorbereitung beinhaltet jeweils eine erste gedankliche Befassung (wie funktioniert Laminieren, was ist Epoxy, Glasfasertuch usw.), Beschaffung des Materials, Testläufe, Festlegung auf eine Vorgehensweise. Es ist wichtig, sich für all diese Schritte Zeit zu nehmen und immer wieder zu hinterfragen, was man macht und ob man es nicht anders machen könnte. Mein Ansatz war es stets, zwar der Bauanleitung grundsätzlich zu folgen, aber so viele weitere Inputs wie möglich zu verwerten wo immer es mir sinnvoll erscheint. Auch während des Bauprozesses gilt es, immer wieder Halt zu machen und sich zu fragen, ob nicht etwas besser gemacht werden kann. Tipp: Immer wieder innehalten und sich vergegenwärtigen, woran man gerade ist und was die nächsten Schritte sind. Ich habe oft auch vergessen, Bilder zu machen und zu dokumentieren, was im Nachhinein bedauerlich ist.

In den meisten Bauanleitungen steht, dass ca. 300 Stunden Arbeitszeit benötigt werden. Ich denke, ich habe deutlich mehr gebraucht. Vor allem aber kann das Kayak nicht an einem Stück gemacht werden. Die einzelnen Schritte erfordern immer wieder eine Pause (Trocknen des Leims über Nacht oder des Laminats während gut einer Woche). Ich habe während drei Jahren unregelmässig als Hobby an Abenden und Wochenenden daran gearbeitet. Es gab immer wieder mal intensive Phasen, während denen ich täglich mehrere Stunden an einem Schritt gearbeitet habe, dann aber auch Phasen, wo ich für ganze Monate nichts gemacht oder nur geplant habe. Über die Winterzeit war es jeweils unmöglich zu arbeiten, weil die Garage sich nicht sinnvoll bzw. umweltverträglich heizen lässt.

Wer sich vollzeitlich dem Projekt widmen will, schafft es sicher, es über einen Sommer (bzw. einige Monate) hinweg zu bauen. Wer es als Hobby an Abenden und Wochenenden machen möchte, sollte sich eher mehr Zeit einrechnen.

Lorem ipsum dolor sit amet, consectetuer adipiscing elit. Ut commodo pretium nisl. Integer sit amet lectus. Nam suscipit magna nec nunc. Maecenas eros ipsum, malesuada at, malesuada a, ultricies dignissim, justo. Mauris gravida dui eget elit.

Lorem ipsum dolor sit amet, consectetuer adipiscing elit. Ut commodo pretium nisl. Integer sit amet lectus. Nam suscipit magna nec nunc. Maecenas eros ipsum, malesuada at, malesuada a, ultricies dignissim, justo. Mauris gravida dui eget elit.

Planung/Beschaffung

text

Bau

Baubeginn Januar 2019, Fertigstellung ...

Die reine Bauzeit belief sich auf zirka ... Arbeitsstunden.

Schritt 1: Formen

In einem abenteuerlichen, mit amerikanischen Post- und Zollaufdrucken vollgeklebten gelben Umschlag erreicht mich Rob Macks Bauplan. Dieser besteht aus dem kleinen Handbuch und den beiden grossen Papierbögen mit den Vorlagen für die Formen. Damit alle 13 Vorlagen auf die beiden Bögen passen, ist Rob Macks besonders platzsparend vorgegangen: Die Vorlagen sind jeweils nur zur Hälfte abgedruckt und so ineinandergelegt, dass sie sich jeweils dieselbe Spiegelachse teilen. Um die Formen zu erhalten, müssen die Vorlagen zuerst einzeln auf ein anderes Papier abgepaust werden. Das geht am besten, indem die Pläne an ein Fenster gegen das Licht geklebt werden. Danach muss das durchgepauste Papier genau an der Spiegelachse gefaltet und entlang der Linie ausgeschnitten werden. Das hat den Vorteil, dass kleine Ungenauigkeiten beim Durchpausen nicht so ins Gewicht fallen, da sie sich symmetrisch auf beiden Seiten auswirken. Dafür ist das genaue Zuschneiden der übereinanderliegenden Papierseiten diffizil und fehleranfällig. Insgesamt wäre es mir wohl lieber gewesen, die Vorlagen auf mehreren Seiten zu erhalten und direkt auszuschneiden. Vielleicht war es aber auch ganz gut, gleich von Beginn weg die Einstellung aufgezwungen zu bekommen, dass es nicht auf einen Millimeter mehr oder weniger ankommt. Bei einer Länge von fünfeinhalb Metern macht das nichts aus. Und: Die Formen müssen ja nachher noch ausgesägt und geschliffen werden...

Für das Aussägen der Formen - in der Fachsprache des Bootsbaus würde man wohl von Mallen sprechen - gehe ich ins Gemeinschaftszentrum Bachwiesen in Zürich Altstetten, das eine gut ausgerüstete Werkstatt verfügt. Eine der leider sehr wenigen offenen Gemeinschaftswerkstätten in Zürich. Der begeisterungsfähige Werkstattchef freut sich über Jeden und Jede, die mit einem ambitionierten Projekt zu ihm kommen. Er wird mir im ganzen Bauprojekt immer wieder mit Rat und Tat zur Seite stehen.

Als erstes muss ich die Papiervorlagen auf die Holzplatte übertragen. Es wäre möglich, das wieder durch Abpausen zu erreichen. Einfacher ist es, die Vorlagen gleich aufs Holz aufzukleben. Ich benutze dafür einen Sprühkleber von UHU. Das funktioniert gut, zu beachten gilt es aber, dass das Papier von der aufgesprühten Flüssigkeit nicht zu nass werden darf, weil es sich sonst verzieht. Ausserdem gibt es eine Sauerei mit dem Kleber. Der Vorteil des Sprühklebers besteht darin, dass er schnell haftet. Wer Zeit hat, fährt wohl besser damit, die Vorlagen am Vortag mit gewöhnlichem Kleber aufzubringen.

Ich benutze eine Spanplatte von --- mm Dicke. In der Anleitung wird zwar Sperrholz für die Mallen empfohlen, ich entschied mich aber aus Kostengründen für die billigere Spanplatte. Ein Risiko, dass ich rückblickend für den geringen Preisunterschied (etwa auch zu einer MDF Platte) nicht mehr eingehen würde. Tatsächlich ist die geringe Festigkeit der Spanplatte für die Mallen von untergeordneter Wichtigkeit, da sie nicht stark beansprucht werden. Die Platte muss aber sicher genug dick sein, damit sie später mit der Konstruktion des Gerüsts verschraubt werden kann. Erhlich gesagt fühlte ich mich nicht besonders wohl beim Verschrauben: Etwas zu viel Kraftaufwand und schon dreht die Schraube durch. Zudem ist zu sagen, dass es später im Bauprozess beim Entfernen von Heissleimrückständen an der Kante einer Malle mit dem Stechbeutel dazu kommen kann, dass gleich ganze Späne aus dem Holz mitkommen, was dann zu Unförmigkeiten führt. Wirklich zu Problemen hat es bei mir aber nie geführt. Das Zusägen und vor allem Schleifen ist wahrscheinlich sogar einfacher bei der Spanplatte, gerade weil sich so leicht Material abtragen lässt.

Das Aussägen geht mit der Kreissäge im GZ blitzschnell. Ich säge etwas ausserhalb der Vorlage. Mit der Schleifmaschine bringe ich die Formen dann exakt auf die Linie. Wichtig ist natürlich, dass die Kurven schön gleichmässig sind. Beim Drehen vor der Schleifmaschine spürt man das ziemlich gut.

Schritt 2: Strongback und Gerüste-Konstruktion

text

Schritt 3: Leisten verleimen

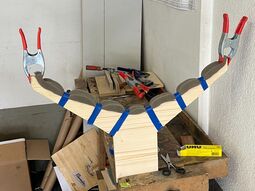

Schritt 4: Die Leisten an die Formen anbringen

Robo-bevel!

Schritt 5: Schliessung des Rumpfs

text

Schritt 6: Hobeln, Schleifen

text

Schritt 7: Beizen

text

Schritt 8: Epoxy-Experimente

text

Die Galerie enthält noch keine Bilder

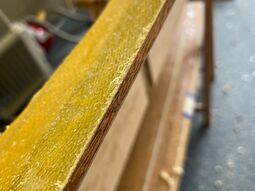

Schritt 9: Laminieren des Rumpfs

text

Schritt 10: Deck beplanken

Lorem ipsum dolor sit amet, consectetuer adipiscing elit. Ut commodo pretium nisl. Integer sit amet lectus. Nam suscipit magna nec nunc. Maecenas eros ipsum, malesuada at, malesuada a, ultricies dignissim, justo. Mauris gravida dui eget elit.

Schritt 11: Deck laminieren

Lorem ipsum dolor sit amet, consectetuer adipiscing elit. Ut commodo pretium nisl. Integer sit amet lectus. Nam suscipit magna nec nunc. Maecenas eros ipsum, malesuada at, malesuada a, ultricies dignissim, justo. Mauris gravida dui eget elit.

Schritt

Schritt

Schritt

Schritt X: Holzverarbeitung Innenseite Rumpf

Die Innenseite habe ich mit einem Farbschaber zuerst grob gehobelt. Ich konnte auf die Schnelle keinen hochwertigen Schrabber aus Edelstahl auftreiben und musste auf einen billigen Farbschaber zurückgreifen. Das funktionierte, zwang mich aber, alle zehn Minuten nachzuschärfen, was viel Zeit und Kraft in Anspruch nahm. Ich bin ziemlich grob vorgegangen, und habe mit sehr viel Kraft grosse Späne aus dem Holz geschnitten, um den Prozess abzukürzen. Das erzeugt aber auch Tiefe Kratzer und Mulden, sowie Rillen und Wellen, die nachher nur schwer mit Schleifen herausgebracht werden können, was - wenn man es wie ich von Hand macht - noch anstrengender ist.

Geschliffen habe ich von Hand mit einem Plastik-Schleifblock. Ich habe direkt alles mit 40er Körnung geschliffen und mir nicht die Mühe gemacht, nachher noch feiner zu schleifen. Das Epoxy verbindet sich gut mit der rauen Holzoberfläche und für die Innenseite war es mir nicht Wert, auf Ästhetik zu setzen.

Achtung: Vor dem Schleifen unbedingt die Markierungen der Mallen von der Innenseite des Rumpfs auf die Aussenseite auf ein Stück Klebeband übertragen. Sonst gehen die Markierungen durch das Schleifen verloren. Diese werden unter Umständen noch gebraucht, falls sich die Form des Kayaks verzogen hat (siehe unten).

Schritt X: Laminieren der Innenseiten Rumpf

Nachdem das Innere des Rumpfes sauber geschliffen ist, kann es ans Laminieren gehen.

Es lohnt sich, mit den Mallen - falls noch vorhanden - oder sonst anhand des Decks oder mit den Spezifikationen des Bauplans zu kontrollieren, ob die Form des Rumpfs noch stimmt. In meinem Fall verging seit dem Laminieren der Aussenseite mehr als ein Jahr Zeit. Das Holz ist in dieser Zeit stetig ein wenig ausgetrocknet, während das Laminat beständig bleibt. Dadurch verzog sich der Rumpf leicht nach innen. Um die Mallen anzubringen, mussten die Kanten des Rumpfs um ca. drei Zentimeter gespannt werden. Um zu verhindern, dass das Deck beim Zusammensetzen über den Rumpf lappt, habe ich Knebel mit dem Soll-Durchmesser des Rumpfs erstellt, die beim Laminieren eingeklemmt werden. Dafür habe ich alle Mallen in den Rumpf gestellt und diejenigen entfernt, welche nicht klemmten. Von den übrigen, auf denen Druck lastete (Nr. 4, 6, 8 und 10), habe ich die Masse genommen. Ausserdem habe ich am Tag vor dem Laminieren mit einem Schwamm das Holz befeuchtet. Das allein entspannt das Holz schon deutlich. Ausserdem kommen Unebenheiten zum Vorschein, die ein letztes Mal abgeschliffen werden können.

Da ich unter Zeitdruck stand, entschied ich mich, mit dem Laminieren schon im April zu beginnen, obwohl es noch keine 20°C hatte. Mit Heizöfen in der Garage habe ich es auf ca. 16°C geschafft. Das Epoxy härtet dann wohl langsamer aus, es sollte aber keinen allzugrossen Unterschied machen bezüglich Eigenschaften des Kunststoffes.

Zuerst habe ich Epoxy mit Holzstaub vom Schleifen vermischt, um eine Spachtelmasse zu erstellen, die ich mithilfe eines Plastiksacks in die Kanten an Bug und Heck füllte. Dadurch werden diese zusätzlich unterstützt und die Faser hält besser, wenn sie in einem U anstatt in einem V gebogen wird. Die Spachtelmasse verteile und drücke ich mit zwei kleinen alten Karton-Nagelfeilen in die Kanten.

Ich rolle das Glasfasergewebe über den Rumpf und befestige es auf einer Seite mithilfe von Klemmen mit einem konstanten Abstand von ca. fünf Zentimetern. Dann drapiere ich es und schneide auf der anderen Seitevom Ansatz der Bugs bis zum Ansatz des Hecks mit demselben Abstand das überschüssige Gewebe ab. An den Enden ist mehr überschüssig und ist es schwieriger das Gewebe sauber zu drapieren, weshalb ich diese dann separat abschneide.

Mit dem Ergebnis des Laminierens selbst war ich nicht zufrieden. Eigentlich ist der Prozess gleich wie auf der Aussenseite. Es ist wichtig, das Epoxy schnell von der Mitte des Rumpfs nach aussen und oben zu verstreichen. Ich verlor viel Zeit in den Kanten des Bugs und Hecks, die mir nicht sauber gelingen wollten. Dann stand ich unter Zeitdruck. Ausserdem merkte ich, dass ich wohl zu wenig Epoxy für den ganzen Rumpf hatte. Spontan entschied ich, nachdem ich die Aramidfaser (Kevlar) schon aufgelegt habe, diese doch nicht zu verwenden, da ich wohl nicht genug Epoxy gehabt hätte, um sie zu tränken. Eigentlich wollte ich zur Verstärkung und aus optischen Gründen einen Meter Aramid verbauen im Bereich, wo das Cockpit sein würde. Durch das Hin und Her verlor ich noch mehr Zeit und schliesslich war es zu spät, um die vielen entstandenen Makel noch rechtzeitig zu beheben. Es haben sich viele Luftbläschen gebildet und die Glasfaser ist an gewissen Stellen noch zu viel getränkt, weshalb Wellen entstehen, und an gewissen zu wenig getränkt, was zu unschönen weissen Stellen führt, wo der Kontakt zum Holz nicht sauber hergestellt ist. Ich rette, was noch zu retten nach der verstrichenen Zeit und mit dem wenigen Epoxy, was mir noch bleibt. Mit dem Ergebnis bin ich nicht zufrieden. Zum Glück ist es nur die Innenseite, die man grösstenteils sowieso nicht sehen wird.

Wenn ich den Prozess noch einmal machen könnte, würde ich zuerst nur bis zu Bug und Heck laminieren und sehr vorsichtig darauf achten, dass gleichmässig Epoxy verteilt ist und keine Unregelmässigkeiten bestehen, keine Bläschen, keine Stellen, wo die Faser nicht am Holz klebt usw. Dann würde ich das überschüssige Epoxy wegstreichen und erst dann, während es trocknen muss bis zu einer zweiten Füllschicht, die Enden zu nässen beginnen. Wahrscheinlich wäre es auch besser, das Gewebe an den Enden einfach aufzuschneiden, um nicht mit dem Drapieren zu verzweifeln und unnötig Zeit zu verlieren. Nachher kann ja immer noch ein Stück Gewebe durchgehend über die Bug-/Hecklinie gezogen werden.

Schritt X: Holzverarbeitung Innenseite Deck

Lorem ipsum dolor sit amet, consectetuer adipiscing elit. Ut commodo pretium nisl. Integer sit amet lectus. Nam suscipit magna nec nunc. Maecenas eros ipsum, malesuada at, malesuada a, ultricies dignissim, justo. Mauris gravida dui eget elit.

Schritt X: Laminieren der Innenseiten Deck

Das Laminieren der Innenseite des Decks gelingt mir viel besser als noch beim Bug. Ich habe das Gefühl, langsam den Dreh raus zu haben beim Laminieren. Meine zwei wichtigsten Erkenntnisse:

- Nass in Nass Laminate werden besser: Wenn zuerst das Holz mit Epoxy bestrichen wird, hat es Zeit, um dieses Aufzusaugen.

- Überschüssiges Expoxy bei jedem Durchgang konsequent wegstreichen, auch durchaus mit viel Krauftaufwand!

Schritt X: Verbesserung der Innenseite des Rumpfs

Lorem ipsum dolor sit amet, consectetuer adipiscing elit. Ut commodo pretium nisl. Integer sit amet lectus. Nam suscipit magna nec nunc. Maecenas eros ipsum, malesuada at, malesuada a, ultricies dignissim, justo. Mauris gravida dui eget elit.

Schritt X: Verbindung von Rumpf und Deck

Lorem ipsum dolor sit amet, consectetuer adipiscing elit. Ut commodo pretium nisl. Integer sit amet lectus. Nam suscipit magna nec nunc. Maecenas eros ipsum, malesuada at, malesuada a, ultricies dignissim, justo. Mauris gravida dui eget elit.

Überschrift

Lorem ipsum dolor sit amet, consectetuer adipiscing elit. Ut commodo pretium nisl. Integer sit amet lectus. Nam suscipit magna nec nunc. Maecenas eros ipsum, malesuada at, malesuada a, ultricies dignissim, justo. Mauris gravida dui eget elit.

Die Galerie enthält noch keine Bilder

Überschrift

Lorem ipsum dolor sit amet, consectetuer adipiscing elit. Ut commodo pretium nisl. Integer sit amet lectus. Nam suscipit magna nec nunc. Maecenas eros ipsum, malesuada at, malesuada a, ultricies dignissim, justo. Mauris gravida dui eget elit.

Die Galerie enthält noch keine Bilder

Überschrift

Lorem ipsum dolor sit amet, consectetuer adipiscing elit. Ut commodo pretium nisl. Integer sit amet lectus. Nam suscipit magna nec nunc. Maecenas eros ipsum, malesuada at, malesuada a, ultricies dignissim, justo. Mauris gravida dui eget elit.

Die Galerie enthält noch keine Bilder

Erfahrungen und Erkenntnisse

Die wenigen hier aufgeführten Dinge sind für ein gutes Gelingen essentiell. Sie basieren auf meinen Erfahrungen beim Bau des Kajaks Panaché. In den vielen Büchern zum Thema habe ich kaum etwas davon gefunden.

Titel

untertitel

- aufzählung titel

text

Weiterführende Informationen

|

Website |

Herausgeber / Inhalt |

|---|---|

|

Rob Macks, Kayakbauer und -entwickler aus den USA Kayaks, Canoes, Paddles, Kits, Plans, Boats, Instruction, Classes, Videos |

|

|

|

|